ادتیو روغن بر پایه کامپوزیت گرافن/ دی سولفید مولیبدن(G/MoS2)

کامپوزیت گرافن / دی سولفید مولیبدن یک ترکیب پیشرفته است که در سالهای اخیر به عنوان یک افزودنی در روانکنندهها مورد توجه قرار گرفته است. این کامپوزیت از ترکیب گرافن و دی سولفید مولیبدن تشکیل میشود، که هر کدام به تنهایی خواص ضد سایش و ضد اصطکاک برجستهای دارند. با ترکیب این دو ماده، یک افزودنی فوقالعاده قدرتمند برای بهبود کارایی روانکنندهها در شرایط دماهای بالا، فشارهای سنگین و محیطهای خورنده به وجود میآید. کاهش شدید اصطکاک، تحمل دمایی بسیار بالا، مقاومت در برابر فشارهای شدید، افزایش طول عمر قطعات، پایداری و مقاومت شیمیایی در برابر خوردگی عالی و رسانایی الکتریکی و حرارتی بالا مزایای استفاده از این ادتیو میباشند.

کاربردهای ادتیو روغن بر پایه کامپوزیت گرافن /دی سولفید مولیبدن:

صنایع هوافضا:

در صنایع هوافضا، که تجهیزات تحت دماهای بسیار بالا و فشارهای زیاد قرار دارند، استفاده از کامپوزیت گرافن / دی سولفید مولیبدن به عنوان یک افزودنی در روغنهای روانکننده به بهبود عملکرد و افزایش عمر قطعات کمک میکند. این ترکیب در موتورهای جت، توربینها و سیستمهای هیدرولیکی کاربرد دارد.

صنایع خودروسازی:

در موتورهای احتراق داخلی و گیربکسهای خودرو، کامپوزیت گرافن /دی سولفید مولیبدن به کاهش اصطکاک و سایش کمک میکند و باعث کاهش مصرف سوخت و افزایش بهرهوری میشود. همچنین، این ترکیب میتواند در شرایط سخت رانندگی، مانند فشارهای بالا و دماهای شدید، به بهبود عملکرد کمک کند.

ماشینآلات صنعتی سنگین:

در تجهیزات معدن، کشاورزی و ساختوساز، که با بارهای سنگین و دماهای بالا کار میکنند، روانکنندههای حاوی گرافن /دی سولفید مولیبدن به کاهش سایش و افزایش عمر قطعات کمک میکنند. این ترکیب میتواند خرابیهای زودهنگام را کاهش داده و بهرهوری را افزایش دهد.

صنایع نظامی و دریایی:

در تجهیزات نظامی و تجهیزات زیر دریایی، این کامپوزیت به دلیل مقاومت در برابر خوردگی و تحمل شرایط سخت محیطی بسیار مؤثر است. روانکنندههای حاوی این ترکیب به بهبود عملکرد تجهیزات و افزایش عمر مفید آنها کمک میکنند.

تست پین - دیسک

در آزمون پین – دیسک ضریب اصطکاک مورد بررسی قرار میگیرد. برای این منظور دو نمونه روغن پایه و روغن پایه با ترکیب 0.4درصد ادتیو بر پایه کامپوزیت گرافن/ دی سولفید مولیبدن(G/MoS2) طبق استاندارد ASTM G99 مورد بررسی قرار گرفتند.

آزمون پین-دیسک در دمای ◦C 100 طبق استاندارد ASTM G99 با مقدار نیروی اعمالی 200 نیوتن در مسافت 1000 متر و دور موتور 250 درو بر دقیقه

در این آزمون مشاهده گردید که ضریب اصطکاک برای مخلوط روغن پایه با 0.4درصد وزنی G/MoS2 کمتر از روغن پایه است. این کاهش ضریب اصطکاک نشان میدهدافزودن نانوذرات دی سولفید مولیبدن (MoS2) به روغن پایه باعث کاهش اصطکاک میشود. این نانوذرات با تشکیل یک لایه نازک بین سطوح متحرک، تماس مستقیم آنها را کاهش میدهند و از سایش جلوگیری میکنند وگرافن به عنوان یک نانوماده با استحکام بالا و پایداری حرارتی، میتواند در دماهای بالا عملکرد خوبی داشته باشد. این ویژگی موجب میشود که روغنهای حاوی این کامپوزیت در شرایط عملیاتی سخت، موثر باشند. آزمایشها نشان میدهند که روغنهای روانکننده بر پایه G/MoS2 دارای ضریب اصطکاک پایینتری نسبت به روغنهای پایه خالص هستند.

آزمایش سایش (چهارگوی )

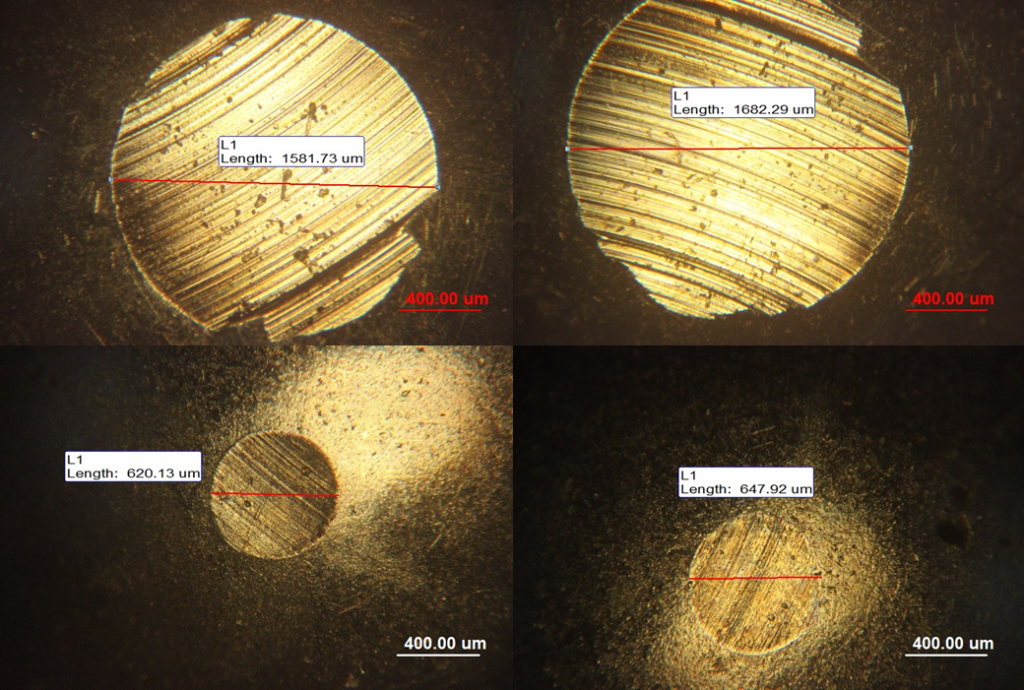

تصویر آزمون چهار گوی با نيروي اعمالي 392 نیوتن، در زمان 3600 ثانیه با دور موتور 1200 دور بر دقیقه

آزمون چهارگوی یا سایش، آزمون دیگری هست که میتواند تاثیر ادتیوهای مختلف روغن را بر میزان سایش تعیین کند. در زیر تصاویر این آزمون برای مقایسه میزان سایش هنگام استفاده روغن پایه و ترکیب روغن پایه با ادتیو بر پایه کامپوزیت گرافن/ دی سولفید مولیبدن(G/MoS2) آمده است.

در تصاویر آزمون چهارگوی، تصاویر (الف) و (ب) متعلق به روغن پایه بدون ادتیو بر پایه کامپوزیت گرافن/ دی سولفید مولیبدن(G/MoS2) هستند که بترتیب طول خط سایش 1581.73 میکرومتر و 1682.29 میکرومتر را نشان میدهند. تصاویر (ج) و (د) نیز مربوط به روغن پایه حاوی ادتیو بر پایه کامپوزیت گرافن/ دی سولفید مولیبدن(G/MoS2) است که بترتیب بیانگر طول خط سایش647.92 میکرومتر و623.13میکرومتر هستند.

بطور کلی این تصاویر نشان میدهند که در استفاده از روغن پایه، سطوح در معرض سایش مستقیم قرار گرفته و اثرات سایش به وضوح قابل مشاهده هستند. خطوط سایش طولانی و گسترده هستند که نشاندهنده سطح آسیبدیده بیشتری است .اما در حضور ادتیو برپایه کامپوزیت گرافن/ دی سولفید مولیبدن(G/MoS2) طول خطوط سایش به طور قابل توجهی کاهش یافته است. این نشاندهنده عملکرد بهتری است که نانوذرات MoS2 و گرافن در کاهش سایش و اصطکاک ایجاد کردهاند. نانوذرات MoS2 به عنوان یک لایه محافظ عمل کرده و تماس مستقیم بین سطوح را کاهش میدهند، در حالی که گرافن نیز به عنوان یک ماده مستحکم و پایدار، میتواند خواص روانکاری را بهبود بخشد. نتایج حاصل از این تصاویر به وضوح نشان میدهند که افزودن نانوذرات MoS2 و گرافن به روغن پایه میتواند به کاهش قابل توجهی در سایش سطحی منجر شود. مقایسه طولهای سایش نشان میدهد که روغنهای حاوی نانوذرات به طور مؤثری میتوانند عملکرد بهتری در شرایط عملیاتی داشته باشند.

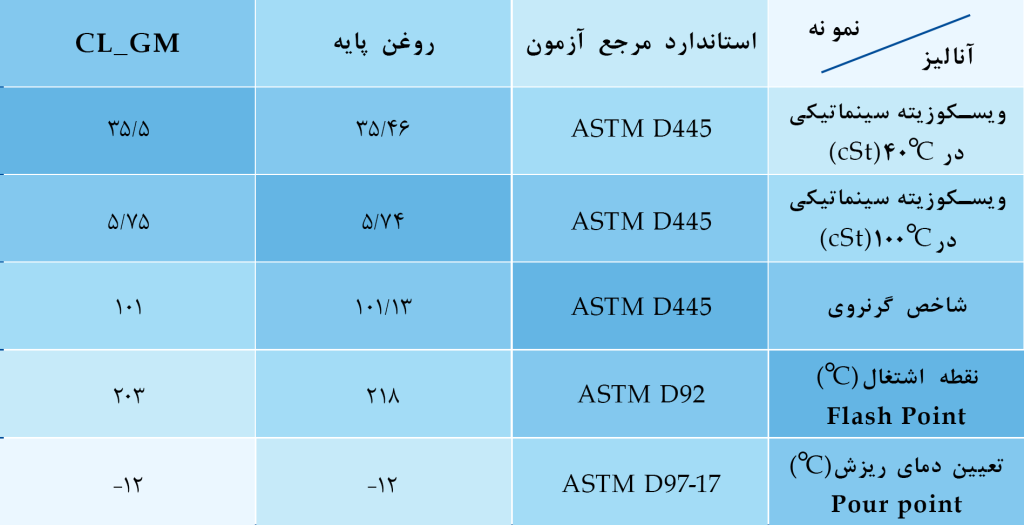

جدول روغن روانکننده همراه با نانوذره MoS2